I turbodiesel serie “Nef” prodotti da Fpt Industrial furono immessi sul mercato all’inizio del nuovo millennio e nel volgere di poco tempo si sono inseriti ai vertici delle rispettive classi di potenza, posizione che mantengono ancora oggi a quasi vent’anni dal loro esordio.

I motori serie “Nef” prodotti da Fpt Industrial si stanno avviando a diventare dei veri e propri must di settore in tutte le classi di potenza da loro coperte e in tutti i settori operativi in cui si sono introdotti. A conferma le quasi due milioni di unità vendute dal 2001 a oggi, volume perseguito operando in quasi tutti i settori motoristici, spesso anche nel Racing e altrettanto spesso anche al di fuori dei marchi facenti capo al gruppo Cnh Industrial. Senza tema di smentita si può affermare in qualsiasi ambito industriale che necessita di turbodiesel di potenza compresa fra i 90 e i 570 cavalli sicuramente operano i “Nef” e altrettanto sicuramente sono ai vertici delle rispettive classi di potenza in termini commerciali.

Una leadership che non nasce per caso, ma che si lega in maniera diretta alle competenze in essere presso un costruttore che può far risalire le proprie origini al 1842 riassumendo nel proprio dna le conoscenze maturate dai marchi che sono andati via via a far parte dell’universo Cnh Industrial, a partire da Case Ih, fondata appunto nel 1842, fino ad arrivare a Fiat Motori, Iveco e New Holland. Quasi 180 anni di storia scanditi non solo dal lancio di unità diventate poi famose per le loro doti prestazionali e affidabilistiche, ma anche per le innovazioni apportate al settore, prima fra tutti la messa a punto di quel sistema common rail che oggi è alla base del funzionamento di quasi tutti i diesel del Mondo operanti su strada, sull’acqua, in cantiere o in campo.

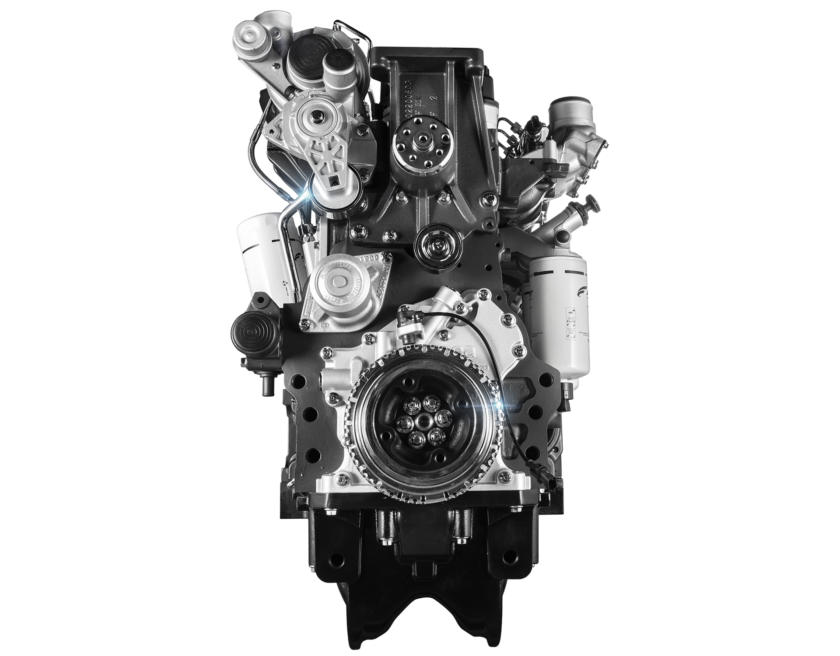

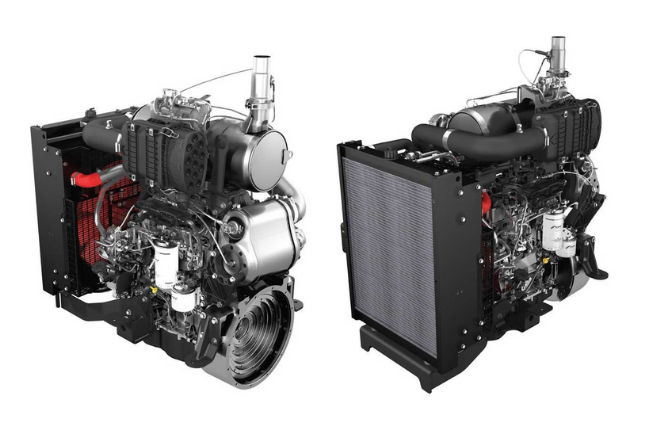

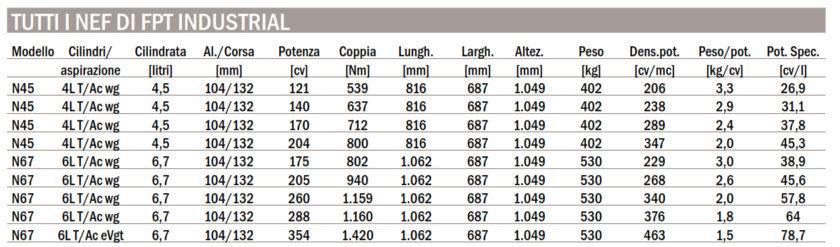

Indubbia quindi la posizione di Fpt Industrial quale “game changer”, termine anglosassone che identifica qualcosa o qualcuno capace di proporre soluzioni in grado di rivoluzionare uno status quo consolidato. Connotazione al raggiungimento della quale molto ha concorso in tempi recenti proprio il successo commerciale della gamma “Nef” e delle relative unità a quattro e a sei cilindri sempre basate su canne da 104 millimetri di alesaggio per 132 di corsa inserite in umido in blocchi di ghisa ad alta resistenza chiusi in alto da testate sempre di ghisa.

Ne derivano costruzioni di elevata robustezza, tant’è che in campo agricolo fungono da elementi strutturali del carro, ma contemporaneamente anche compatti e relativamente leggeri, vuoi perché realizzati con un materiale noto proprio per il suo ottimo rapporto peso/prestazioni vuoi per la loro accurata progettazione, la stessa che ha anche permesso di contenere al minimo le dimensioni esterne dei motori rendendoli spesso dei best in class. Alla compattezza molto concorrono le distribuzioni ad aste e bilancieri con albero a camme integrato nel basamento e operante mediante punterie a piattello, mentre una termodinamica razionalizzata mediante simulazioni computerizzate guarda invece a massimizzare l’efficienza di combustione.

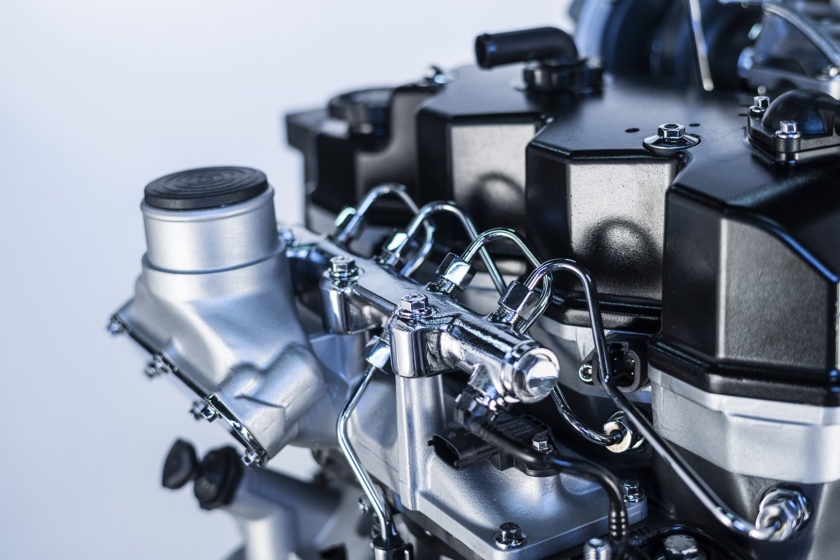

A quest’ultimo obiettivo concorrono peraltro i sistemi di sovralimentazione a geometria fissa o variabile a seconda del modello asserviti da intercooler e coadiuvati da quattro valvole per cilindro e le alimentazioni common rail operanti ad alta pressione. L’affidabilità è assicurata invece dalla presenza di sistemi di lubrificazione i cui filtri ottimizzati permettono di scaglionare gli intervalli di manutenzione ogni mille e 200 ore di lavoro, affermazione che in molte attività significa dover cambiare olio e filtri una volta all’anno limitandosi fra un cambio e l’altro a controlli saltuari.

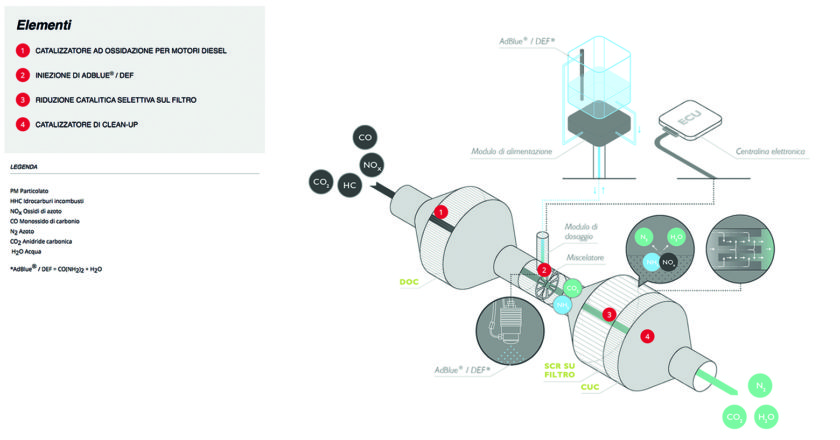

Minime esigenze di manutenzione quindi, obiettivo che ha guidato le scelte dei tecnici Fpt anche nella messa a punto dei sistemi di emissionamento di tipo “Hi-eScr2” in grado di superare gli standard previsti dalle normative stage V senza che ci sia la necessità di disporre anche di sistemi egr sull’aspirazione la cui presenza se da una parte contribuisce ad abbattere le emissioni azotate dall’altra penalizza leggermente il rendimento del motore. Anche grazie a tale soluzione i “Nef” possono sempre abbinare alle prestazioni anche minimi consumi contribuendo fattivamente a contenere le spese di utilizzo delle macchine su cui sono installati in tutti gli ambiti operativi in cui si cimentano.

Lo stage V senza egr, solo con l’urea

I sistemi “Hi-eScr2”, dove la sigla “Scr” è acronimo di “Selective catalytic reduction”, sono impianti controllati elettronicamente che iniettano nei gas di scarico quantitativi calibrati di “AdBlue”, un composto di acqua e urea.

Questi interagisce con gli ossidi di azoto decomponendoli e trasformandoli in azoto, acqua e anidride carbonica. Fpt Industrial ha lavorato su tale sistema per renderlo il gruppo funzionale di base su cui poggiare le proprie strategie di contenimento delle emissioni e usarlo per garantire un tasso di conversione degli ossidi di azoto di oltre il 95 per cento, cosa che permette di non dover usare sistemi egr sull’aspirazione. “Hi-eScr2” è composto da un modulo di alimentazione, un modulo di dosaggio dell’AdBlue, un catalizzatore doc, un miscelatore di AdBlue, un riduttore catalitico scr e un catalizzatore cuc preposto a eliminare l’ammoniaca. La riduzione delle emissioni di particolato è poi garantita da un sistema integrato nel modulo scr, soluzione che mantiene la compattezza e la configurazione del precedente sistema stage IV, non richiedendo quindi modifiche ai mezzi equipaggiati “Nef” al passaggio emissivo. Il sistema, inoltre, non richiede manutenzioni né sostituzioni durante il ciclo vita della macchina, minimizzando i costi di gestione ai clienti finali.